夹具对机床行业的人生来说是再熟悉不过的机器,一个质量良好的机器想工作效率和工作质量好,夹具安装方法是起到一定作用的.本文将对夹具安装不规划,易导致不良后果进行简单介绍.。

首先,我们应该明白夹具是连接设备与零件的纽带。不论设备的精度有多高,我们刀具切削的轨迹有多么准确,只要夹具使用不当都是枉费心机。针对我们在实际生产中常出现的几个问题我进行了详细的分析。

1. 安装前忽视检查夹具是否有变形等情况。因为长时间使用夹具,由于以前使用中操作不当引起撞刀或紧固零件时用力过猛、过大引起了夹具定位点(面)的变型,造成的夹具误差超标。因为我们的首检通常会忽略与本工序无关的相关尺寸检验,因此这样很容易引批量报废,其后果之严重,责任制重大。故而,安装前的检查,防患于未然,其必要性是可预见的。

2. 安装夹具时,机床工作台面和夹具底面不够清洁。我想说的是:人,都有惰性,只是有些人他克服惰性的毅力好一些罢了。我们在工作中通常会犯一些很低级的错误,原因只有一个,就是‘省事’。然而就是这个所谓的‘省事’让我们酿成了自己无法承担的责任。清洁工作台面和夹具底面不算是很困难的一件事,但我们有时粗心,或认为不重要,就这样让我们的产品出现很多不应该出现质量事故。

3. 校表时容易忽视杠杆表是否正常。在实际生产中,将夹具安装在机床工作台面时,都需要通过校正(即将夹具定位面摆放与机床某一轴线平行),通常我们使用杠杆表进行找正。但是,由与紧张的工作、或赶时间、或粗心、或意识淡薄等原因,经常会忽略检查一下杠杆表重复复位的指针是否在同一刻度。因为杠杆表本身有故障,找正的基准面是会有很多偏差的,因而所加工的产品固然不合格。这样因小而失大的事件屡见不鲜。所以凡事莫过于认真,认真不是一个聪明的举措,但却是一件实用可靠的办法。

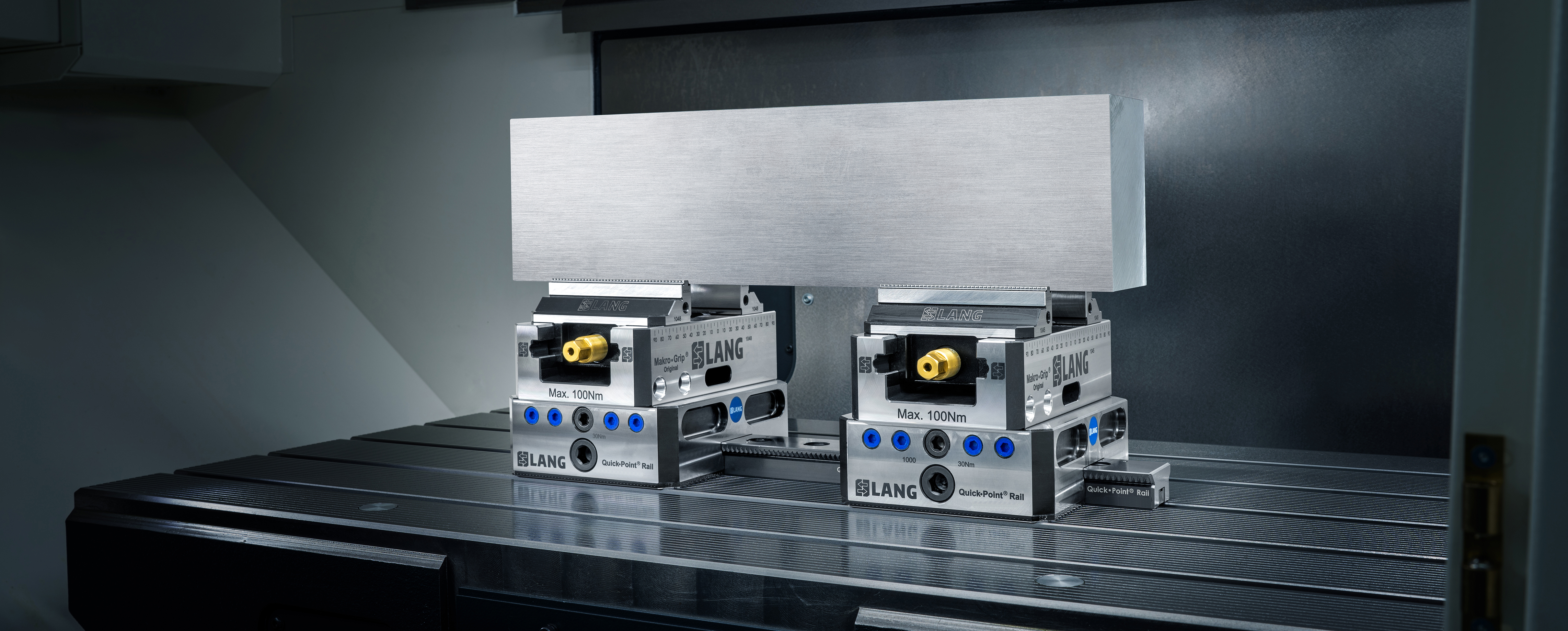

4. 在压板压紧夹具时忽视夹具受力情况 。我们实际生产中,大多数操作员工都拆装过夹具,然而有经验的老师傅在安装夹具时会很注意压板、拉力螺杆和夹具底板三者的位置关系。为了便于清楚明了说明问题我绘出了a,b,c,d四种压紧状态图,不难看出a图夹具底板受压压力较大牢固可靠。b,c,d图中存在很多问题,b图中拉力螺杆距夹具底板受力点过远,显然底板作用力臂过大,因而作用在夹具底板上的压力会很小,不符合牢固可靠原则。c,d 图两种状态均属于不稳定状态,在这两种状态下,夹具体上的零件在受到较大切削力的作用下很容易是整个夹具松掉,引起切削中途刀具与夹具干涉,或更大的不安全事故发生。压紧这件事情,看起来很容易,但是要做好是需要一份细心、一份耐心、一份思考的。

5. 加工中途忽视检查夹具是否有松动。由于我们夹具安装一次,一般都是加工一批同型号同规格的产品,然而批量有大小,当遇到批量较大时我们应该在中途对夹具的牢固性进行一次或多次检查,因为在连续切削力的作用下,设备会有微小的振动,长时间在振动与反作用力的作用下,拉杆螺母会有松动。这种事件通常表现特征是:一批零件前期加工的精度符合标准,伴随加工时间增长精度会逐渐下降,而刀具完好,质量分析时无规律可循 。

上述几点是我们实际生产中常出现的问题,这些问题都很小,其带来的后果都是严重的,我们每一天都在追求效益,而我想说的是:效益不仅仅是我们单位时间内所加工出的产品的数量,更重要是我们所加工出的产品的质量,效益是合格产品释放的财富,只有合格的产品才有效益可言,只有保证质量的前提才有追求数量资格。